汽車制造工程是一項(xiàng)高度復(fù)雜且技術(shù)密集的系統(tǒng)工程,其核心競(jìng)爭(zhēng)力不僅體現(xiàn)在傳統(tǒng)的機(jī)械設(shè)計(jì)與裝配工藝上,更深度融合了現(xiàn)代計(jì)算機(jī)軟硬件技術(shù)。這種融合貫穿于汽車制造的四大核心工藝流程,構(gòu)成了現(xiàn)代汽車產(chǎn)業(yè)高效、精準(zhǔn)、智能化的開發(fā)與生產(chǎn)體系。

一、汽車制造工程的核心技術(shù)

汽車制造的核心技術(shù)已從單一的機(jī)械制造,演變?yōu)槎鄬W(xué)科交叉的集成技術(shù)體系,主要包括:

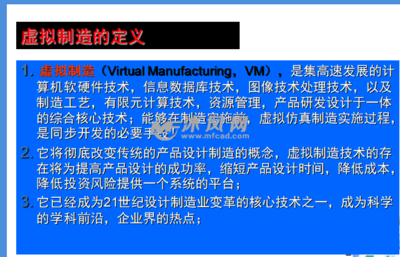

- 數(shù)字化設(shè)計(jì)與仿真技術(shù)(CAX):利用CAD(計(jì)算機(jī)輔助設(shè)計(jì))、CAE(計(jì)算機(jī)輔助工程)和CAM(計(jì)算機(jī)輔助制造)等軟件,完成從概念草圖、三維建模、性能仿真(如結(jié)構(gòu)強(qiáng)度、流體動(dòng)力學(xué)、碰撞安全)到制造工藝模擬的全流程數(shù)字化。這極大地縮短了研發(fā)周期,降低了實(shí)物原型成本。

- 智能制造與工業(yè)機(jī)器人技術(shù):以可編程邏輯控制器(PLC)、工業(yè)機(jī)器人和自動(dòng)化裝備為核心,實(shí)現(xiàn)生產(chǎn)線的柔性化、自動(dòng)化與智能化。通過機(jī)器視覺、力傳感等硬件與控制軟件的配合,完成高精度的焊接、涂裝、裝配等作業(yè)。

- 工業(yè)物聯(lián)網(wǎng)與大數(shù)據(jù)分析:通過傳感器網(wǎng)絡(luò)(硬件)和工業(yè)互聯(lián)網(wǎng)平臺(tái)(軟件),實(shí)時(shí)采集生產(chǎn)線、設(shè)備乃至每輛車的海量數(shù)據(jù)。利用大數(shù)據(jù)和人工智能算法進(jìn)行分析,實(shí)現(xiàn)預(yù)測(cè)性維護(hù)、質(zhì)量追溯、工藝優(yōu)化和供應(yīng)鏈智能管理。

- 先進(jìn)材料與連接技術(shù):涉及高強(qiáng)度鋼、鋁合金、碳纖維復(fù)合材料等的應(yīng)用,以及與之配套的激光焊接、鉚接、膠接等先進(jìn)連接工藝。這些工藝的開發(fā)與控制高度依賴精密的計(jì)算機(jī)控制系統(tǒng)和工藝仿真軟件。

二、四大工藝流程及其計(jì)算機(jī)軟硬件技術(shù)開發(fā)體系

汽車制造的四大工藝——沖壓、焊接、涂裝、總裝,每一環(huán)節(jié)都深度嵌入了計(jì)算機(jī)軟硬件技術(shù)。

- 沖壓工藝開發(fā)體系:

- 核心技術(shù):模具設(shè)計(jì)與制造、板材成型性分析、生產(chǎn)線節(jié)拍控制。

- 軟硬件技術(shù)融合:利用CAE軟件(如AutoForm)進(jìn)行沖壓成型仿真,優(yōu)化模具設(shè)計(jì)和工藝參數(shù),避免開裂、起皺等缺陷。在硬件上,大型伺服壓機(jī)由計(jì)算機(jī)數(shù)控系統(tǒng)(CNC)精確控制壓力、速度和行程,實(shí)現(xiàn)高精度、高效率生產(chǎn)。

- 焊接工藝開發(fā)體系:

- 核心技術(shù):焊點(diǎn)規(guī)劃、焊接參數(shù)控制、車身精度與強(qiáng)度保障。

- 軟硬件技術(shù)融合:通過離線編程軟件(OLP)為機(jī)器人規(guī)劃最優(yōu)焊接路徑和姿態(tài),并進(jìn)行碰撞檢測(cè)。現(xiàn)場(chǎng)由搭載高精度伺服電機(jī)和焊接控制器的機(jī)器人執(zhí)行任務(wù),并通過激光傳感器實(shí)時(shí)監(jiān)測(cè)焊點(diǎn)質(zhì)量,數(shù)據(jù)反饋至MES(制造執(zhí)行系統(tǒng))進(jìn)行閉環(huán)控制。

- 涂裝工藝開發(fā)體系:

- 核心技術(shù):前處理電泳、噴涂均勻性、顏色一致性、環(huán)保與節(jié)能。

- 軟硬件技術(shù)融合:噴涂機(jī)器人通過軟件編程實(shí)現(xiàn)復(fù)雜曲面軌跡的精準(zhǔn)噴涂,節(jié)省涂料并保證質(zhì)量。環(huán)境溫濕度、烘烤溫度等由分布式控制系統(tǒng)(DCS)自動(dòng)調(diào)節(jié)。視覺檢測(cè)系統(tǒng)(硬件相機(jī)+圖像處理軟件)在線檢測(cè)漆膜厚度和缺陷。

- 總裝工藝開發(fā)體系:

- 核心技術(shù):零部件物流配送、多車型混線裝配、電氣系統(tǒng)檢測(cè)與標(biāo)定。

- 軟硬件技術(shù)融合:這是軟件集成度最高的環(huán)節(jié)。AGV(自動(dòng)導(dǎo)引運(yùn)輸車)通過WMS(倉(cāng)庫(kù)管理系統(tǒng))和調(diào)度軟件實(shí)現(xiàn)零部件準(zhǔn)時(shí)配送。裝配工位配備智能扳手,其扭矩?cái)?shù)據(jù)被實(shí)時(shí)記錄并上傳至質(zhì)量管理系統(tǒng)。整車通過診斷軟件與硬件接口進(jìn)行ECU(電子控制單元)刷寫與功能測(cè)試,確保所有電子系統(tǒng)正常工作。

三、與展望

現(xiàn)代汽車制造工程的核心,正是一個(gè)由計(jì)算機(jī)硬件(工業(yè)機(jī)器人、傳感器、控制設(shè)備)與軟件(設(shè)計(jì)仿真軟件、生產(chǎn)控制軟件、數(shù)據(jù)平臺(tái))深度融合構(gòu)成的“數(shù)字孿生”體系。從虛擬世界的設(shè)計(jì)、仿真與規(guī)劃,到物理世界的精準(zhǔn)、柔性執(zhí)行與實(shí)時(shí)優(yōu)化,軟硬件技術(shù)的協(xié)同開發(fā)是驅(qū)動(dòng)汽車制造邁向工業(yè)4.0——即高度自動(dòng)化、個(gè)性化與網(wǎng)絡(luò)化的關(guān)鍵。隨著5G、邊緣計(jì)算、人工智能和數(shù)字孿生技術(shù)的進(jìn)一步深入,汽車制造的四大工藝流程將更加智能、自適應(yīng)和高效,持續(xù)推動(dòng)整個(gè)產(chǎn)業(yè)的革新與發(fā)展。